盐城市助成粉磨科技有限公司

联系人:徐总 13814374059

邮箱:1550407281@qq.com

网址:www.yczcym.com

地址:盐城市盐南高新区新都街道娱乐社区开元路8号新都花园东门办公楼208-1535室

华润水泥(封开)有限公司(以下简称“封开公司”)水泥粉磨系统有9 台水泥磨,全部为辊压机联合粉磨生产工艺,水泥磨有开流工艺也有圈流工艺, 针对生产不同的品种,采取相应的粉磨工艺。其中 2 号磨为圈流粉磨工艺,主要生产P·O42.5 水泥和P·O42.5R早强水泥。由于原双层隔仓板过料能力差, 通风均匀性不好,出料篦板堵塞严重,系统台时产量较低,水泥性能也不太理想。

1 原磨内结构缺陷

原双层隔仓篦板过料能力低,通风均匀性差,通风阻力大。由于隔仓篦板一仓面篦板篦缝数量少, 造成通孔率较小,且二仓面为盲板,因此隔仓板过料能力低,不得不加大磨尾除尘器用风量,通过高风速将一仓料抽进二仓,但风速升高后,细度易粗。因此只能适当加大用风。尽管用风量相对较大,过料能力仍偏低,一仓存料量多,球料比小,粉磨效率低。由于用风相对较大,因此二仓中物料流速偏快,物料在二仓内停留时间短,产生的微细粉量少,水泥成品颗粒级配不理想,水泥性能相对较差,主要表现为标准稠度用水量相对较高,净浆流动度相对较小,经时损失大。原双层隔仓篦板结构见图1。

从图1 可明显看出,篦板中篦缝数量少,每块上仅有一两条篦缝。出料篦板由于二仓中的钢段磨小变形,极易卡堵在篦缝中,造成实际过料面积较小, 物料主要从中心圆通过,因此,磨内通风阻力大,磨尾负压通常为1600 Pa左右。

图1 原双层隔仓篦板结构

2 改进措施

年2 月封开公司采用防堵塞篦板技术将隔仓板改为单层防堵塞隔仓篦板,出料篦板也改为防堵塞篦板,使隔仓篦板和出料篦板的过料能力适合磨机系统,增加通风的均匀性,降低磨内通风阻力。本系统中磨机入磨物料较 细,比表面积达 160~180 m2,最大粒径小于0.9 mm,已无使用筛分式双层隔仓板的必要,因此可选用单层隔仓板。单层隔仓板过料能力相对较弱,其过料方式主要是溢流式过料,即物料从前往后运动时,主要是从高处往低处流动,因此一仓填充率要略高于二仓,才能适应圈流粉磨工艺的过料能力相对较大的要求。而一仓填充率受磨机进料口直径较大的限制,其填充率不宜超过28%[1],因此如使用单层隔仓板,磨机研磨体填充率不能超过28%,磨机系统的台时产量相对低些。根据封开公司多年水泥磨运行实践,磨机研磨体填充率在21%~25%时,吨粉磨电耗较低,在市场相对饱和地区,采用低填充率是较为经济的。原磨机系统中,两个仓的填充率较低,分别为21%和23%。因此本系统可适用单层防堵塞隔仓篦板。使用单层防堵塞隔仓篦板相对于双层隔仓板,其重量轻,占用磨内空间小,通风阻力小。为了保证筛板的使用寿命,我们选用了厚度为12 mm的不锈钢板,采用铣削加工,筛缝宽度为6 mm,设计合适的通孔率,使其过料能力满足300 t/h以上。不锈钢筛板实物见图2。

图2 不锈钢单层隔仓板结构

3 改进后应用情况

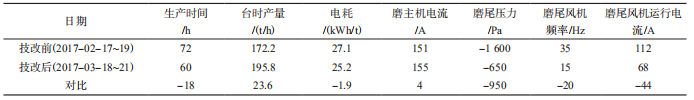

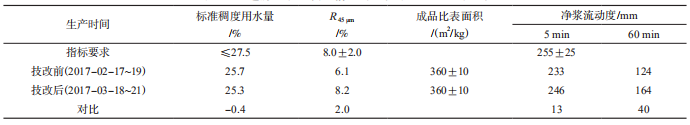

改为单层隔仓板后,将一仓填充率初步设计为21%,二仓填充率设为22%。运行后系统产量只提高了5%左右,上升幅度不大,通风阻力大幅下降。做筛余曲线分析时发现一仓存料量偏多,筛余降低曲率小,说明隔仓板过料能力偏小,导致一仓粉磨效率偏低。之后将一仓填充率增加到23%,产量大幅提升,质量也有较大改善。技改前后粉磨系统运行情况见表1 和表2。

表1 磨机改造前后运行情况对比(生产P·O42.5 水泥)

表2 改造前后水泥质量情况对比(生产P·O42.5 水泥)

在控制同样比表面积情况下,45 µm筛筛余增加,应是颗粒分布变宽,微细粉含量增加,所以标准稠度用水量下降,净浆流动度大大改善。

1 结论

(1) 单层防堵塞隔仓篦板可适用于低填充率磨机。

(2) 隔仓板和出料篦板过料能力合适,有利于降低磨内通风过强造成的微细粉含量少对水泥性能的不利影响。

(3) 单层隔仓板两仓能力平衡可通过填充率进行调控。

全国服务热线:

138-1437-4059

联系人:徐总 13814374059

邮箱:1550407281@qq.com

网址:www.yczcym.com

地址:盐城市盐南高新区新都街道娱乐社区开元路8号新都花园东门办公楼208-1535室

联系我们 手机站